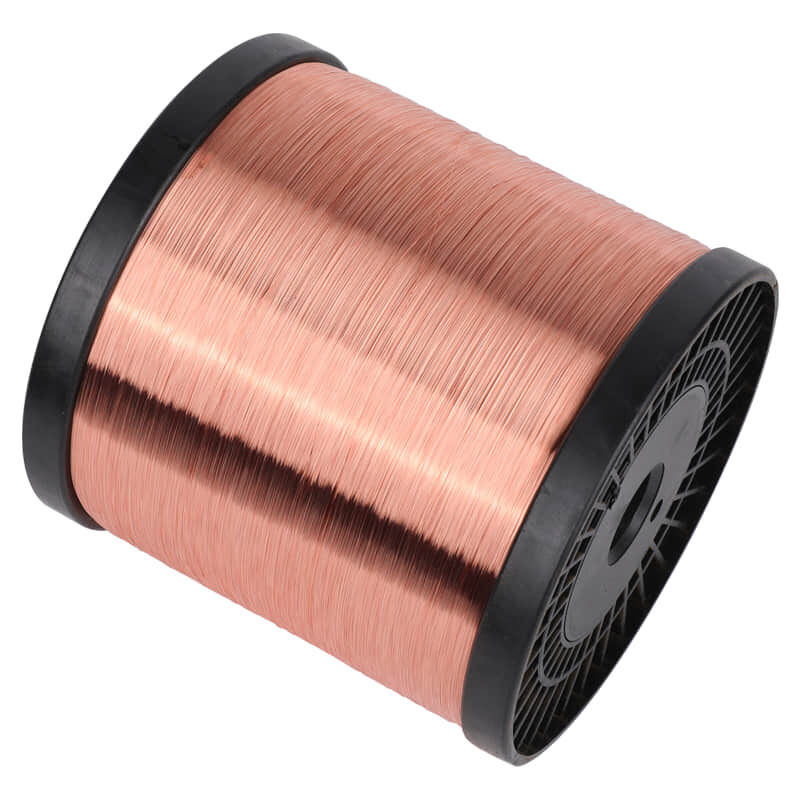

Moderne kabeldesign har utviklet seg betydelig de siste tiårene, drevet av behovet for kostnadseffektive men likevel pålitelige elektriske ledere. Blant de mest innovative løsningene som har dukket opp er kobberkledd aluminium, et sammensatt materiale som kombinerer de beste egenskapene fra begge metallene. Denne avanserte leder-teknologien løser mange utfordringer som ingeniører og produsenter møter i dagens konkurranseutsatte elektriske bransje, og tilbyr en balansert tilnærming til ytelse og økonomi.

Elektroindustrien søker stadig etter materialer som kan levere overlegen ytelse samtidig som de holder lav kostnad. Kobberkledd aluminium representerer en strategisk kompromissløsning som utnytter kobbers fremragende elektriske egenskaper sammen med aluminiums lette og økonomiske fordeler. Dette innovative lederdesignet har fått stor utbredelse i mange anvendelser, fra telekommunikasjonsinfrastruktur til kraftoverføringssystemer.

Å forstå de grunnleggende prinsippene bak kobberkledd aluminiumsteknologi avslører hvorfor dette materialet har blitt stadig mer populært i moderne kabelfremstilling. Den sammensatte strukturen gir bedre ledningsevne sammenlignet med rent aluminium, samtidig som det forblir betydelig mer rimelig enn faste kobberledere. Denne balansen gjør det til et attraktivt alternativ for prosjekter der budsjettsvinn må veies opp mot ytelseskrav.

Ingeniørprinsipper bak design av kobberkledd aluminium

Strukturell sammensetning og produksjonsprosess

Fremstillingsprosessen for kobberkledd aluminium innebærer sofistikerte metallurgiske teknikker som skaper en permanent binding mellom den ytre kobberdelen og aluminiumkjernen. Denne prosessen bruker typisk enten elektroplatering eller klemsmetoder, der et tynn lag med høyrenset kobber påføres et aluminiumsubstrat. Den resulterende lederen beholder aluminiumets strukturelle integritet, samtidig som den drar nytte av kobbers overlegne overflateledningsevne.

Avanserte produksjonsteknikker sikrer at kopperlaget festes jevnt til aluminiumskjernen, og danner et pålitelig elektrisk grensesnitt. Tykkelsen på kopperbekledningen kan kontrolleres presist for å optimere ytelsesegenskaper for spesifikke anvendelser. Denne tilpassbare tilnærmingen lar produsenter tilpasse kopperbelagt aluminium produkter for å oppfylle mangfoldige bransjekrav samtidig som konsekvent kvalitetsstandarder opprettholdes.

Kvalitetskontrolltiltak under produksjon inkluderer omfattende testing av bindingsintegriteten mellom kopper- og aluminiumslagene. Disse testene bekrefter at komposittmaterialet tåler mekanisk belastning, termisk syklus og miljøforhold uten delaminering eller ytelsereduktion. En slik omfattende kvalitetssikring sørger for at ledere av kopperbelagt aluminium leverer pålitelig langtidsytelse i krevende applikasjoner.

Elektriske ytelsesegenskaper

De elektriske egenskapene til kobberkledd aluminium kombinerer høy ledningsevne fra kobber på overflaten med en kostnadseffektiv kjerne av aluminium. Den ytre kobberlaget fører hovedsakelig strømmen takket være skineffekten, hvor vekselstrøm tenderer til å flyte nær overflaten av lederne. Dette fenomenet gjør kobberkledd aluminium spesielt effektivt for AC-anvendelser, der kobberlaget håndterer det meste av strømoverføringen.

Målinger av ledningsevne viser at kobberkledd aluminium oppnår omtrent 60–65 % av massiv kobbers ledningsevne, samtidig som det beholder mye lavere vekt og materialkostnader. For mange anvendelser overstiger denne ledningsevnen minimumskravene, noe som gjør det til et optimalt valg for kostnadssensitive prosjekter. Prestasjonskarakteristikken forblir stabil over et bredt spekter av driftstemperaturer og miljøforhold.

Impedansegenskaper til kobberbelagt aluminium kabler kan nøyaktig utformes for å oppfylle spesifikke krav. Den sammensatte strukturen tillater finjustering av elektriske parametere gjennom variasjoner i tykkelsen på kopperlaget og dimensjonene på aluminiumskjernen. Denne fleksibiliteten gjør at produsenter kan optimere kabler for bestemte frekvensområder eller impedanskrav uten å kompromittere den totale ytelsen.

Økonomiske fordeler i kabelproduksjon

Optimalisering av materialkostnader

De økonomiske fordelene med kopert overtrekt med aluminium skyldes hovedsakelig den betydelige prisforskjellen mellom råmaterialene kobber og aluminium. Aluminium er mye billigere enn kobber, og siden det utgjør majoriteten av lederens volum, kan reduksjonen i materialkostnader være dramatisk. Denne kostnadsfordelen blir spesielt tydelig ved store kabelinstallasjoner der materialkostnader utgjør en betydelig del av totale prosjektkostnader.

Markedsvolatilitet i kopperpriser har gjort kostnadsprediktivitet utfordrende for kabelfabrikanter og sluttbrukere. Kopperkledd aluminium gir en buffer mot disse prisendringene, siden aluminiumpriser ofte er mer stabile og forutsigbare. Denne stabiliteten gjør det mulig med mer nøyaktig prosjektbudsjonering og reduserer risikoen knyttet til økning i materialkostnader under langsiktige kontrakter.

Forbedringer i produksjonseffektivitet bidrar også til de økonomiske fordelene ved kopperkledd aluminium. Det lavere vekten på disse lederne reduserer transportkostnader, håndteringsutgifter og installasjonsarbeid. Disse sekundære kostnadsbesparelsene kan samle seg til betydelige beløp, spesielt i store infrastrukturprosjekter der tusenvis av meter kabel må transporteres og installeres.

Langsiktig verdiforslag

Holdbarheten og levetiden til kabel med kobberbelagt aluminium bidrar til deres langsiktige økonomiske verdi. Riktig produserte og installerte systemer med kobberbelagt aluminium kan gi tiår med pålitelig drift med minimale krav til vedlikehold. Kobberbekledningen beskytter aluminiumskjernen mot oksidasjon og korrosjon, noe som betydelig forlenger lederens driftslevetid.

Hensyn til energieffektivitet inngår også i vurderingen av langsiktig verdi. Selv om kabel med kobberbelagt aluminium kan ha litt høyere resistans enn massivt kobber, er forskjellen ofte neglisjerbar i praktiske anvendelser. For mange installasjoner er energitapene knyttet til denne lille økningen i resistans langt overgått av de opprinnelige kostnadsbesparelsene og reduserte installasjonsutgiftene.

Vedlikeholdskostnader for installasjoner med kobberkledd aluminium er typisk lave gjennom hele kablenes levetid. De stabile elektriske egenskapene og robuste konstruksjonen minimerer behovet for utskifting eller reparasjon, noe som fører til lavere totale eierkostnader. Denne påliteligheten gjør kobberkledd aluminium til et attraktivt alternativ for kritisk infrastruktur der driftsavbrudd må minimeres.

Anvendelser på tvers av flere industrier

Telekommunikasjonsinfrastruktur

Telekommunikasjonsapplikasjoner utgjør en av de største markedene for ledere med kobberkledd aluminium. Materialets fremragende høyfrekvensegenskaper gjør det ideelt for koaksialkabler brukt i kabel-TV, bredbånd og mobilkommunikasjonssystemer. Skinneffekten ved disse frekvensene sikrer at nesten hele signalet ledes av kobberbekledningen, og gir ytelse tilsvarende solid kobberledning.

Nettverksinfrastrukturprosjekter får stor nytte av vektreduksjonen som gir kobberkledd aluminiumskabler. Lettere kabler reduserer strukturell belastning på tårn, bygninger og underjordiske kanaler, noe som potensielt tillater forenklede støttekonstruksjoner og installasjonsmetoder. Denne fordelen med lav vekt er spesielt viktig ved luftinstallasjoner der mekanisk stress på bærende konstruksjoner må minimeres.

Pålitelighetskravene til telekommunikasjonsinfrastruktur krever ledere som opprettholder konsekvent ytelse over lange perioder. Kobberkledd aluminium har bevist sin evne til å møte disse strenge kravene, med mange installasjoner som gir år med problemfri drift. Materialets motstand mot miljønedbrytning sikrer at signalkvaliteten forblir stabil gjennom hele kabelens levetid.

Kraftoverføring og distribusjon

Kraftoverføringsapplikasjoner for kopperkledd aluminium strekker seg fra boliginstallasjoner til systemer for middels spenning. Ledernes evne til å håndtere betydelige strømbelastninger samtidig som de er kostnadseffektive, gjør dem attraktive for kraftselskaper og elektriske entreprenører. Riktig dimensjonering og installasjonsteknikker sikrer at kraftkabler av kopperkledd aluminium oppfyller alle krav til sikkerhet og ytelse.

Høyspentledninger representerer et annet viktig anvendelsesområde der kopperkledd aluminium gir overbevisende fordeler. Den reduserte vekten til disse lederne tillater lengre spenn mellom støttestrukturer, noe som potensielt kan redusere installasjonskostnader og forbedre systemets pålitelighet. Aluminiumskjernen gir utmerkede styrke-til-vekt-egenskaper, mens kopperbekledningen sikrer pålitelig elektrisk kontakt i tilkoblingspunkter.

Underjordiske strømforsyningssystemer har også nytte av kobberbelagt aluminiumsteknologi. Korrosjonsbeskyttelsen som tilbys av kobberbelegget beskytter mot underjordiske miljøforhold som ellers kan bryte ned aluminiumsledere. Denne beskyttelsen forlenger kablers levetid og reduserer behovet for forebyggende vedlikehold i gravlagte installasjoner.

Vurderinger av teknisk ytelse

Egenskaper for termisk styring

Termiske egenskaper ved kobberbelagte aluminiumskabler må vurderes nøye i konstruksjons- og installasjonsapplikasjoner. Termiske utvidelseskoeffisienter for kobber og aluminium avviker litt, men riktig produksjonsteknikk sikrer at dette ikke kompromitterer integriteten til den sammensatte lederen. Temperatursyklustester viser at godt produsert kobberbelagt aluminium beholder sine elektriske og mekaniske egenskaper over et bredt temperaturintervall.

Kjøleevnen til kopperbelagte aluminiumsledere sammenlignes gunstig med andre ledermaterialer. Aluminiumskjernen gir utmerket varmeledningsevne, noe som bidrar til å fordele varmen som genereres av strømflyten, over hele tverrsnittet av lederen. Denne varmefordelingen hjelper til med å forhindre varme punkter som kan skade kabelisolasjonen eller redusere systemets pålitelighet.

Beregninger av strømbæreevne for kopperbelagt aluminium må ta hensyn til de spesifikke termiske og elektriske egenskapene til komposittmaterialet. Tekniske standarder gir retningslinjer for å bestemme passende lederstørrelser basert på belastningskrav, omgivelsesforhold og installasjonsmetoder. Å følge disse standardene sikrer at installasjoner med kopperbelagt aluminium fungerer sikkert og effektivt i hele sin levetid.

Faktorer for miljømessig holdbarhet

Miljøtesting av kobberkledd aluminium viser utmerket motstand mot vanlige degraderingsmekanismer. Kobberbekledningen gir en beskyttende barriere mot atmosfærisk korrosjon, fuktighet og kjemikalier. Denne beskyttelsen er spesielt viktig i harde miljøer der rene aluminiumsledere kan oppleve akselerert nedbrytning.

UV-bestsandighetstesting viser at kobberkledet aluminium beholder sine egenskaper ved eksponering for sollys og utendørs forhold. Kobberoverflaten degraderes ikke i særlig grad under UV-eksponering, noe som sikrer at luftinstallasjoner beholder sin elektriske og mekaniske integritet. Denne holdbarheten reduserer behovet for vedlikehold og forlenger levetiden i utendørs applikasjoner.

Fuktmotstandsegenskapene til kopperkledd aluminium overstiger dem til rene aluminium på grunn av den beskyttende kopperlaget. Den sammensatte strukturen forhindrer fukt i å nå aluminiumskjernen, og eliminerer risikoen for galvanisk korrosjon som kan oppstå når aluminium kommer i kontakt med andre metaller i nærvær av fuktighet. Denne forbedrede fuktmotstanden gjør kopperkledd aluminium egnet for marin bruk og miljøer med høy fuktighet.

Installasjonens beste praksis og standarder

Riktige termineringsteknikker

Vellykket installasjon av kopperkledd aluminium krever at man følger spesifikke termineringsmetoder som tar hensyn til materialets unike egenskaper. Tilkoplingsmetodene må sikre pålitelig elektrisk kontakt samtidig som de forhindrer galvanisk korrosjon mellom ulike metaller. Godkjente koblinger og termineringsutstyr spesielt utformet for kopperkledd aluminium bør alltid brukes for å sikre lang levetid og pålitelighet.

Rengjøringsprosedyrer for kobberbelagte aluminiumsterminaler skiller seg fra de som brukes med massive kobberledere. Kobberoverflaten bør forberedes ved hjelp av passende slipeskiver og rengjøringsmidler som fjerner oksidasjon uten å skade det underliggende aluminiumskjerne. Riktig forberedelse sikrer optimal elektrisk kontakt og forhindrer svekkelse av tilkoblingen over tid.

Dreiemomentspesifikasjoner for kobberbelagte aluminiumstilkoblinger krever nøye oppmerksomhet på produsentens anbefalinger. For høyt dreiemoment kan skade den sammensatte strukturen, mens for lavt dreiemoment kan føre til dårlig elektrisk kontakt. Ved bruk av kalibrerte dreiemomentverktøy og etterlevelse av etablerte prosedyrer sikres det at tilkoblingene oppfyller krav til ytelse og sikkerhet.

Samsvar med koder og sikkerhetsstandarder

Elektriske koder og sikkerhetsstandarder gir spesifikke krav til installasjoner med kobberkledd aluminium. Disse standardene omfatter krav til lederstørrelse, installasjonsmetoder, termineringspraksis og merking. Overholdelse av gjeldende koder sikrer at installasjoner oppfyller sikkerhetskrav og godkjennes av de reguleringsetatene.

Inspeksjonsprosedyrer for installasjoner med kobberkledd aluminium bør verifisere riktige materialer, korrekte installasjonsteknikker og overholdelse av gjeldende standarder. Regelmessige inspeksjoner hjelper med å identifisere potensielle problemer før de blir alvorlige, og bidrar til langtidssikkerhet og pålitelighet i systemet. Dokumentasjon av inspeksjoner og testresultater gir verdifulle opplysninger for fremtidig vedlikehold.

Opplæringskrav for installatører som arbeider med kobberkledd aluminium understreker de unike egenskapene ved dette materialet og riktig håndteringsteknikk. Å forstå forskjellene mellom kobberkledd aluminium og andre ledermaterialer bidrar til vellykkede installasjoner og forhindrer vanlige feil som kan kompromittere systemets ytelse eller sikkerhet.

Fremtidige utviklinger og marknadsutvikling

Muligheter for teknologisk utvikling

Forskning og utviklingsarbeid fortsetter med mål om å forbedre produksjonsprosesser og ytelsesegenskaper for kobberkledd aluminium. Avanserte klekkingsteknikker lover å forsterke bindningsstyrken mellom kobber- og aluminiumslagene samtidig som de reduserer produksjonskostnadene. Disse forbedringene kan ytterligere utvide bruksområdene der kobberkledd aluminium gir optimale løsninger.

Nanoteknologiske anvendelser i produksjon av kobberkledd aluminium gir potensial for forbedrede elektriske og mekaniske egenskaper. Overflatebehandlinger og tilsetningsstoffer i nanoskala kan forbedre ledningsevne, korrosjonsmotstand og termisk ytelse. Disse avanserte materialene kan åpne opp for nye markeder og anvendelser for kobberkledd aluminium-teknologi.

Innovasjoner innen kvalitetskontroll, inkludert overvåking i sanntid og automatiserte testsystemer, forbedrer konsekvensen og påliteligheten til produkter av kobberkledd aluminium. Disse forbedringene i produksjonen reduserer variasjoner og øker tilliten til materialets ytelsesegenskaper. Bedre kvalitetskontroll gjør også det mulig med strammere spesifikasjoner og mer krevende anvendelser.

Markvekstprognoser

Industrianalytikere prognostiserer fortsettende vekst i etterspørselen etter kobberkledde aluminiumsprodukter, drevet av infrastrukturutvikling og kostnadstrykk i elektroindustrien. Utvidelse av telekommunikasjonsnett, fornybar energiprosjekter og implementering av smarte strømnet representerer alle betydelige markedsmuligheter. Materialets kostnadsfordeler blir stadig viktigere ettersom prosjektbudsjettene står under press fra økende material- og lønnskostnader.

Geografisk utbredelse av bruk av kobberkledde aluminiumsprodukter varierer etter region og anvendelse. Utviklingsmarkeder med betydelige infrastrukturbehov representerer store vekstmuligheter, mens modne markeder fokuserer på erstatning og oppgraderingsprosjekter. Å forstå regionale preferanser og krav hjelper produsenter med å utvikle målrettede produkter og markedsføringsstrategier.

Bærekraftige hensyn påvirker stadig mer valget av materialer, og kobberkledd aluminium har fordeler på dette området. Den reduserte kobberinnholdet minsker behovet for gruvedrift av denne begrensede ressursen, mens aluminiumskomponenten er svært resirkulerbar. Disse miljøfordelene samsvarer med økende fokus på bærekraftige bygge- og infrastrukturutviklingspraksiser.

Ofte stilte spørsmål

Hva er hovedfordelen med å bruke kobberkledd aluminium i kabler

Den viktigste fordelen med kobberkledd aluminium er dets evne til å gi fremragende elektrisk ytelse til en betydelig lavere kostnad enn massive kobberledere. Kobberbekledningen sikrer overlegne ledningsegenskaper, spesielt for vekselstrømsapplikasjoner, mens aluminiumkjernen reduserer vekt og materialekostnader. Denne kombinasjonen gjør den ideell for store installasjoner der budsjettvurderinger er viktige, men hvor ytelsen ikke kan kompromitteres.

Hvordan presterer kobberkledd aluminium sammenlignet med massivt kobber

Kobberkledd aluminium oppnår typisk 60–65 % av fast kobbers ledningsevne, samtidig som det gir betydelige kostnadsbesparelser og vektreduksjon. For mange anvendelser, spesielt de som innebærer vekselstrøm, er ytelsesforskjellen minimal på grunn av skineffekten. Den ytre kobberlaget fører de fleste strømmen, noe som sikrer pålitelig elektrisk overføring, mens aluminiumskjernen gir strukturell styrke og kostnadsfordeler.

Finnes det spesielle installasjonsoverveielser for kobberkledt aluminium

Ja, kobberkledt aluminium krever spesielle installasjonsmetoder, spesielt når det gjelder termineringer og tilkoblinger. Godkjente tilkoblinger som er utformet for kobberkledt aluminium må brukes for å unngå galvanisk korrosjon. Riktig rensing og forberedelse av lederender er helt nødvendig, og dreiemomentspesifikasjoner må følges nøye for å unngå skader på den sammensatte strukturen samtidig som pålitelige elektriske tilkoblinger sikres.

Hvilke applikasjoner er best egnet for kobberkledd aluminiumskabler

Kobberkledd aluminium fungerer utmerket i telekommunikasjonsapplikasjoner, inkludert koaksialkabler for kabel-TV og bredbånd, på grunn av sin fremragende ytelse ved høye frekvenser. Det egner seg også godt for kraftoverføring og distribusjonssystemer, luftledninger og underjordiske installasjoner der kostnadseffektivitet og pålitelighet er viktig. Materialet presterer spesielt godt i AC-applikasjoner der skineffekten maksimerer fordelen med kobberbekledningen.