Zrozumienie rewolucyjnego materiału przekształcającego współczesną budowlę

W dynamicznie rozwijającym się świecie materiałów budowlanych, kompozyt aluminiowo-plastikowy pojawił się jako innowacyjne rozwiązanie łączące najlepsze właściwości aluminium i plastiku. Ten wszechstronny materiał składa się z dwóch blach aluminiowych połączonych z rdzeniem polietylenowym, tworząc lekki, a zarazem wytrzymały kompozyt, który odmienia wiele branż. Od eleganckich elewacji budynków po elementy wykończenia wnętrz, ten wyjątkowy materiał zdobywa coraz większą popularność wśród architektów, projektantów i producentów na całym świecie.

Skład i proces wytwarzania

Struktura materiału rdzenia

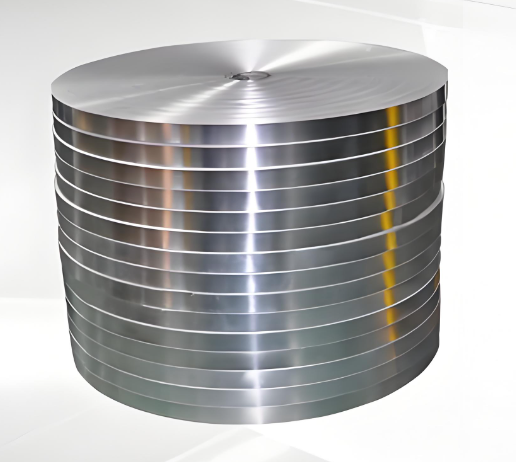

W swoim centrum kompozyt aluminiowo-plastikowy ma konstrukcję typu sandwich. Warstwy zewnętrzne składają się z płyt aluminiowych, których grubość wynosi zazwyczaj od 0,2 mm do 0,5 mm, natomiast wewnętrzny rdzeń wykonany jest z polietylenu lub innych tworzyw termoplastycznych. Ten wyjątkowy układ powoduje, że materiał jest znacznie lżejszy niż pełne aluminium, a mimo to zachowuje nadzwyczajną wytrzymałość i trwałość. Proces wytwarzania zapewnia silne połączenie między warstwami, tworząc jednolity materiał odporny na różne warunki środowiskowe.

Rdzeń polietylenowy odgrywa kluczową rolę w wydajności materiału. Nie tylko zmniejsza całkowitą wagę, ale również zapewnia izolację termiczną oraz właściwości tłumienia dźwięku. Materiał rdzenia może być modyfikowany za pomocą różnych dodatków w celu poprawy konkretnych cech, takich jak odporność na ogień czy integralność strukturalna, co czyni kompozyt aluminiowo-plastikowy dostosowanym do różnorodnych zastosowań.

Techniki produkcji

Produkcja kompozytu aluminiowo-plastikowego obejmuje zaawansowany proces ciągłego laminowania. Arkusze aluminiowe są najpierw pokrywane specjalnymi powłokami, aby zapewnić odpowiednie przyleganie do materiału rdzenia. Następnie rdzeń polietylenowy jest umieszczany pomiędzy przygotowanymi arkuszami aluminiowymi i przeprowadzany przez podgrzewane walce w ściśle kontrolowanych warunkach ciśnienia i temperatury. Ten proces tworzy trwałe połączenie między warstwami, w wyniku czego powstaje solidny, jednolity panel.

Kontrola jakości podczas produkcji ma najwyższy priorytet, a producenci stosują rygorystyczne protokoły testowania, aby zapewnić spójność grubości, wytrzymałości połączenia oraz wykończenia powierzchni. Zaawansowane zakłady produkcyjne wykorzystują systemy automatyczne do monitorowania i dostosowywania parametrów procesowych, gwarantując jednolitą jakość w dużych partiach produkcji.

Główne właściwości i zalety

Cechy fizyczne

Niezwykłe właściwości laminatu aluminiowo-plastikowego czynią go idealnym wyborem do wielu zastosowań. Materiał charakteryzuje się doskonałym stosunkiem wytrzymałości do masy, przy czym panele mogą być nawet o 60% lżejsze niż pełne blachy aluminiowe o porównywalnej wytrzymałości. Taka lekkość znacząco redukuje koszty montażu oraz wymagania dotyczące obciążeń konstrukcyjnych w zastosowaniach budowlanych.

Odporność na warunki atmosferyczne to kolejna wyróżniająca cecha, ponieważ zewnętrzne warstwy aluminiowe zapewniają doskonałą ochronę przed promieniowaniem UV, wilgocią i wahaniem temperatur. Materiał zachowuje swój wygląd i integralność strukturalną nawet po wielu latach ekspozycji na surowe warunki środowiskowe, co czyni go szczególnie odpowiednim do zastosowań zewnętrznych.

Korzyści wynikające z osiągnięć

Pod względem wydajności kompozyt aluminiowo-plastikowy oferuje wyjątkową płaskość i stabilność wymiarową. Materiał opiera się wyginaniu, wybaczaniu i efektom tzw. oil-canning występującym powszechnie w tradycyjnych panelach metalowych. Jego współczynnik rozszerzalności cieplnej jest znacznie niższy niż u pełnego aluminium, co zmniejsza konieczność stosowania skomplikowanych systemów dylatacyjnych w dużych instalacjach.

Materiał wykazuje również imponujące właściwości akustyczne, a rdzeń z polietylenu pomaga zmniejszyć przewodzenie dźwięku. Sprawia to, że jest szczególnie wartościowy w budynkach komercyjnych i mieszkaniowych, gdzie priorytetem jest redukcja hałasu. Dodatkowo, struktura kompozytowa zapewnia lepszą izolację termiczną w porównaniu do pełnych paneli metalowych, przyczyniając się do poprawy efektywności energetycznej budynków.

Zastosowania w różnych sektorach

Zastosowania architektoniczne i budowlane

Branża budowlana przyjęła laminat aluminiowo-plastikowy jako materiał preferowany na wykończenia zewnętrzne i elewacje. Połączenie estetyki i funkcjonalności czyni go idealnym wyborem dla nowoczesnych projektów architektonicznych. Materiał można łatwo formować w różne kształty i rozmiary, umożliwiając architektom tworzenie innowacyjnych powłok budynków o czystych liniach i gładkich powierzchniach.

Zastosowania wewnętrzne są równie zróżnicowane, obejmując panele ścienne, osłony kolumn, elementy sufitów oraz detale dekoracyjne. Możliwość wykończenia materiału w praktycznie dowolnym kolorze lub fakturze, w tym pod twardziel i efekcie metalicznym, daje projektantom nieograniczone możliwości twórcze.

Transport i zastosowania przemysłowe

W sektorze transportowym laminat aluminiowo-plastikowy znajduje szerokie zastosowanie w panelach karoserii, przegrodach wewnętrznym oraz tablicach informacyjnych. Lekka konstrukcja materiału przyczynia się do poprawy efektywności zużycia paliwa, a jego trwałość zapewnia długotrwałą pracę w trudnych warunkach. Zastosowania morskie korzystają z odporności materiału na korozję oraz niskich wymagań konserwacyjnych.

Zastosowania przemysłowe obejmują obudowy maszyn, panele do pomieszczeń czystych oraz osłony urządzeń. Łatwość obróbki i montażu czyni materiał opłacalnym w dużych projektach przemysłowych, a jego czysta powierzchnia oraz łatwa konserwacja przyczyniają się do efektywności pracy.

Rozważania dotyczące instalacji i konserwacji

Metody instalacji

Profesjonalna instalacja kompozytu aluminiowo-plastikowego wymaga szczególnej staranności i odpowiednich technik. Materiał można montować za pomocą różnych systemów, w tym metod typu rout and return, systemów uszczelnienia mokrego oraz suchych uszczelek. Prawidłowe zaplanowanie kompensacji rozszerzalności termicznej oraz zapewnienie odpowiedniej wentylacji za panelami są kluczowymi aspektami skutecznej instalacji.

Zazwyczaj do cięcia i kształtowania materiału wymagane są specjalistyczne narzędzia i sprzęt. Choć kompozyt można przetwarzać przy użyciu standardowych narzędzi stolarskich i metalowych, należy stosować określone techniki, aby uzyskać czyste cięcie i precyzyjne gięcie bez naruszania integralności materiału.

Wymogi w zakresie utrzymania

Jednym z najbardziej atrakcyjnych aspektów kompozytu aluminiowo-plastikowego jest jego minimalna konieczność konserwacji. Regularne czyszczenie łagodnym mydłem i wodą zazwyczaj wystarcza do utrzymania jego wyglądu. Materiał odporny jest na plamy i graffiti, a wszelkie rysy na powierzchni można często naprawić prostymi metodami.

Długoterminowe kwestie utrzymania obejmują okresowe sprawdzanie połączeń i elementów łącznych, szczególnie w zastosowaniach zewnętrznym. Trwałość materiału zazwyczaj zapewnia długi okres użytkowania przy minimalnym potrzebnym interwencjach, co czyni go opłacalnym wyborem zarówno dla projektów komercyjnych, jak i mieszkaniowych.

Często zadawane pytania

Czy laminat aluminiowo-plastikowy można recyklingować?

Tak, laminat aluminiowo-plastikowy można poddawać recyklingowi za pomocą specjalistycznych procesów oddzielających warstwy aluminium od rdzenia polietylenowego. Wiele producentów oferuje programy recyklingu swoich pRODUKTY , przyczyniając się do zrównoważonych praktyk budowlanych.

Jak porównuje się cena do tradycyjnych materiałów budowlanych?

Chociaż początkowy koszt materiału może być wyższy niż niektóre tradycyjne opcje, laminat aluminiowo-plastikowy często okazuje się bardziej ekonomiczny, jeśli uwzględni się jego długą żywotność, mniejsze wymagania konserwacyjne oraz niższe koszty instalacji wynikające z lekkiej masy.

Jaka jest typowa żywotność paneli z laminatu aluminiowo-plastikowego?

Dzięki prawidłowemu montażowi i utrzymaniu panele kompozytowe aluminiowo-plastikowe mogą służyć od 20 do 30 lat lub dłużej. Odporność materiału na warunki atmosferyczne, promieniowanie UV oraz korozję przyczynia się do jego wyjątkowej trwałości w zastosowaniach zarówno zewnętrznych, jak i wewnętrznych.