Korozja pozostaje jednym z najtrwalszych wyzwań w infrastrukturze elektrycznej i telekomunikacyjnej, powodując coroczne koszty utrzymania i wymiany sięgające miliardów. Opracowanie mosiądzem powlekanego skręcanego drutu stalowego przewód cewkowy stanowi znaczący postęp w walce z tym powszechnym problemem. Innowacyjna technologia przewodnika łączy wytrzymałość stali z odpornością na korozję mosiądzu, tworząc rozwiązanie, które zapewnia zarówno trwałość mechaniczną, jak i ochronę środowiskową. Zrozumienie, w jaki sposób ten specjalistyczny drut zapobiega korozji, wymaga przeanalizowania jego unikalnej konstrukcji, mechanizmów ochronnych oraz zastosowań w różnych branżach.

Zrozumienie konstrukcji drutu odpornego na korozję

Stalowe podłoże rdzenia

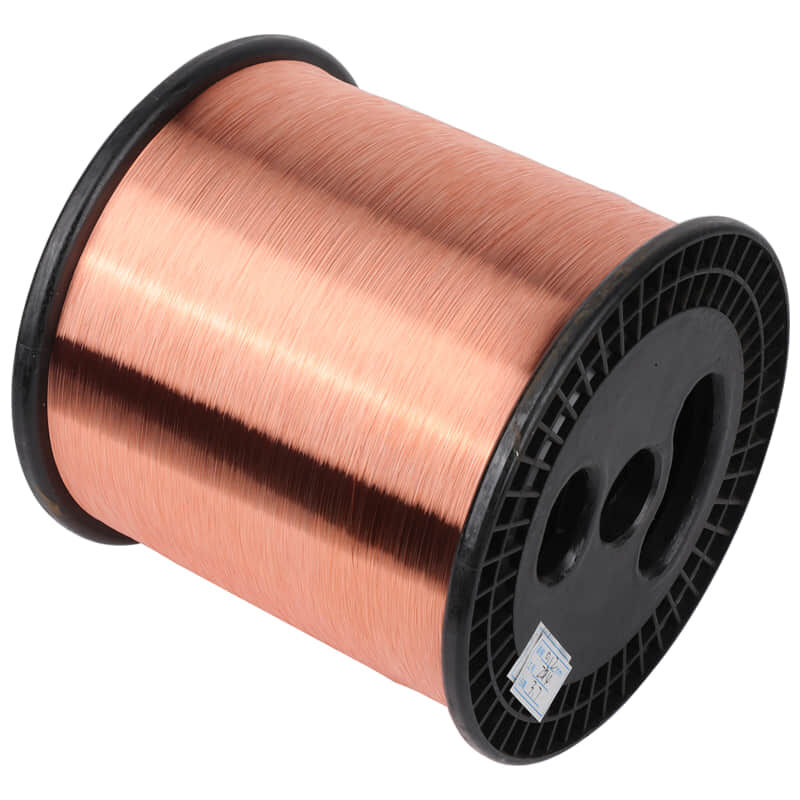

Podstawa drutu stalowego pokrytego miedzią zaczyna się od wysokowytrzymałego rdzenia stalowego, który zapewnia wyjątkową wytrzymałość mechaniczną i trwałość. Rdzeń stalowy jest starannie dobierany pod kątem jego zdolności do wytrzymywania znacznych obciążeń rozciągających, zachowując jednocześnie elastyczność niezbędną do montażu i eksploatacji. Skład stali obejmuje zwykle zoptymalizowaną zawartość węgla dla maksymalnej wytrzymałości bez utraty plastyczności. Każdy poszczególny drut przechodzi przez precyzyjne procesy produkcyjne, aby zapewnić stały średnicę i jakość powierzchni, które są kluczowymi czynnikami w osiągnięciu jednolitego pokrycia brązem.

Specyfikacje produkcji wymagają, aby rdzeń stalowy spełniał rygorystyczne normy dotyczące wytrzymałości na rozciąganie, wydłużenia i jakości powierzchni. Proces przygotowania obejmuje dokładne czyszczenie oraz obróbkę powierzchni w celu usunięcia tlenków, olejów lub innych zanieczyszczeń, które mogłyby zakłócić proces łączenia z mosiądzem. Środki kontroli jakości zapewniają, że każdy drut stalowy spełnia precyzyjne tolerancje wymiarowe, ponieważ odchylenia mogą prowadzić do niestabilnej grubości powłoki mosiężnej oraz potencjalnych podatności na korozję.

Technologia powlekania mosiądzem

Proces powlekania mosiądzu stanowi kluczowy element ochronny, który wyróżnia ten typ przewodu na tle konwencjonalnych przewodników stalowych. Mosiądz, stop miedzi i cynku, zapewnia lepszą odporność na korozję w porównaniu ze stalą czystą, zachowując przy tym doskonałą przewodność elektryczną. Proces powlekania polega na metalurgicznym łączeniu warstwy mosiądzu z rdzeniem stalowym poprzez kontrolowane nagrzewanie i operacje ciągnięcia, które tworzą ścisłe połączenie molekularne między oboma metalami.

Nowoczesne techniki powlekania gwarantują jednolity rozkład grubości wokół całego obwodu każdego drutu, eliminując słabe punkty, w których mogłaby rozpocząć się korozja. Grubość warstwy mosiądzu jest precyzyjnie kontrolowana, aby zapewnić optymalną ochronę przy jednoczesnym zachowaniu opłacalności. To drut stalowy pokryty mosiądzem konstrukcja tworzy barierę uniemożliwiającą wilgoci i substancjom korozyjnym dotarcie do podstawowego rdzenia stalowego, znacząco wydłużając czas użytkowania w trudnych warunkach.

Mechanizmy zapobiegania korozji

Zasady ochrony galwanicznej

Skuteczność zapobiegania korozji w stalowym drucie strączkowym pokrytym mosiądzem zależy przede wszystkim od zasad ochrony galwanicznej, które tworzą barierę elektrochemiczną przeciw utlenianiu. Mosiądz działa jako anoda ofiarna w szeregu galwanicznym, co oznacza, że będzie ulegał korozji wcześniejszej niż podstawowy rdzeń stalowy. Ten mechanizm ochrony ofiarnej gwarantuje, że nawet w przypadku niewielkich uszkodzeń powłoki miedzianej, odsłonięta stal pozostaje chroniona poprzez działanie elektrochemiczne.

Zgodność galwaniczna między miedzią a stalą tworzy stabilne środowisko elektrochemiczne, które hamuje inicjowanie korozji. W przeciwieństwie do połączeń różnych metali, które mogą przyspieszać korozję poprzez działanie galwaniczne, para miedź-stal w odpowiednio wyprodukowanym drucie zapewnia właściwości ochronne. Skontrolowana różnica potencjału galwanicznego gwarantuje długotrwałą stabilność bez nadmiernej utraty miedzi, zachowując integralność ochronną przez cały okres użytkowania drutu.

Właściwości bariery środowiskowej

Powłoka z miedzi tworzy kompleksową barierę środowiskową, która zapobiega kontaktowi czynników korozyjnych ze stальным podłożem. Gęsta, jednolita warstwa miedzi skutecznie blokuje przenikanie wilgoci, dyfuzję tlenu oraz atak chemiczny ze strony zanieczyszczeń środowiskowych. Ta funkcja bariery fizycznej działa łącznie z ochroną galwaniczną, zapewniając wiele warstw ochrony przed korozją.

Powierzchnia mosiądzu naturalnie tworzy z czasem ochronny nalot, który dodatkowo zwiększa odporność na korozję. Ta warstwa tlenkowa działa jako dodatkowa bariера przeciwko działaniu środowiska, zachowując przy tym integralność podstawowego mosiądzu. Samonaprawiająca się natura utleniania mosiądzu oznacza, że drobne rysy lub zadrapania na powierzchni nie naruszają ogólnej skuteczności systemu ochronnego, ponieważ odsłonięty mosiądz szybko tworzy nowe związki ochronne.

Wydajność w trudnych warunkach

Zastosowania morskie i nadbrzeżne

Środowiska morskie stanowią jedne z najtrudniejszych warunków dla przewodników metalowych ze względu na wysoką zawartość soli, wilgotność oraz wahania temperatury. Drut stalowy pokryty mosiądzem w wykonaniu strączkowym wykazuje wyjątkową wydajność w tych warunkach, znacznie przewyższając stal zwykłą i wiele innych typów przewodników. Pokrycie mosiądzem zapewnia doskonałą odporność na korozję indukowaną chlorkami, która jest głównym mechanizmem uszkodzeń stali w środowiskach morskich.

Testy terenowe w instalacjach nadmorskich wykazały, że drut stalowy pokryty miedzią utrzymuje integralność strukturalną i elektryczną przez dziesięciolecia w warunkach mgły solnej, które szybko degradowałyby tradycyjne przewody stalowe. Połączenie ochrony galwanicznej i właściwości barierowych okazuje się szczególnie skuteczne przeciw agresywnemu działaniu korozyjnemu wody morskiej oraz powietrza nasycenego solą. Wymagania konserwacyjne są znacznie zmniejszone w porównaniu z innymi materiałami przewodowymi, co przekłada się na istotne oszczędności kosztów eksploatacji w całym cyklu życia.

Środowiska przemysłowe i chemiczne

Obiekty przemysłowe często narażają przewodniki na działanie par chemicznych, skrajnych temperatur oraz naprężeń mechanicznych, które mogą przyśpieszać procesy korozji. Ocynkowany miedzią stalowy drut strączkowy zapewnia niezawodne działanie w tych wymagających zastosowaniach, odpierając atak wielu chemikaliów przemysłowych i zachowując właściwości mechaniczne pod obciążeniem. Wytrzymała konstrukcja radzi sobie z cyklami termicznymi i wibracjami mechanicznymi występującymi powszechnie w środowiskach przemysłowych, jednocześnie utrzymując ochronę przed korozją.

Zakłady chemiczne, rafinerie oraz obiekty produkcyjne czerpią korzyści z dłuższego okresu eksploatacji i mniejszych wymagań konserwacyjnych ocynkowanego miedzią stalowego drutu strączkowego. Odporność przewodnika na związki siarki, chemikalia organiczne oraz różne atmosfery przemysłowe czyni go odpowiednim do zastosowań, w których tradycyjne materiały ulegają przedwczesnemu uszkodzeniu. Koszty instalacji i wymiany są minimalizowane dzięki przedłużonemu czasowi pracy osiąganemu w tych trudnych warunkach.

Porównawcza analiza z alternatywnymi materiałami

Zalety w porównaniu z stalą ocynkowaną

Chociaż stal ocynkowana oferuje pewną ochronę przed korozją dzięki powłoce cynkowej, drut stalowy spękany z powłoką mosiężną zapewnia lepszą długoterminową wydajność i niezawodność. Powłoki ocynkowane są stosunkowo cienkie i mogą ulec uszkodzeniu podczas instalacji lub eksploatacji, co prowadzi do szybkiej korozji stali podłożnej. Grubość powłoki mosiężnej oraz metalurgiczne połączenie tworzą bardziej odporny system ochronny, który zachowuje integralność pod wpływem obciążeń mechanicznych i oddziaływania środowiska.

Właściwości elektryczne drutu stalowego spękanego z powłoką mosiężną są również lepsze niż w przypadku alternatyw ocynkowanych. Miedź cynkowa charakteryzuje się lepszą przewodnością niż cynk, co skutkuje niższym oporem elektrycznym oraz lepszymi cechami transmisji sygnału. Ta przewaga wydajności staje się coraz ważniejsza w zastosowaniach wysokoczęstotliwościowych oraz systemach przesyłania energii, gdzie kluczowe znaczenie ma sprawność i jakość sygnału.

Korzyści w porównaniu z alternatywami miedzianymi

Przewody z czystej miedzi charakteryzują się doskonałymi właściwościami elektrycznymi, ale nie posiadają wytrzymałości mechanicznej i opłacalności drutu strączkowego ze stali pokrytej mosiądzem. Rdzeń stalowy zapewnia znacznie większą wytrzymałość na rozciąganie, umożliwiając dłuższe przęsła i zmniejszenie wymagań dotyczących podpór w instalacjach nadziemnych. Ta zaleta mechaniczna przekłada się na niższe koszty instalacji oraz poprawę niezawodności systemu w zastosowaniach wymagających wysokiego stosunku wytrzymałości do masy.

Rozważania dotyczące kosztów również sprzyjają stosowaniu drutu strączkowego ze stali pokrytej mosiądzem we wielu zastosowaniach, ponieważ rdzeń stalowy redukuje koszty materiału, podczas gdy powłoka z mosiądzu zapewnia wystarczającą wydajność elektryczną w większości przypadków. Odporność na korozję zbliża się do poziomu czystej miedzi w wielu środowiskach, oferując jednocześnie lepsze właściwości mechaniczne i korzyści ekonomiczne, co czyni ją atrakcyjną dla dużych instalacji.

Rozważania dotyczące instalacji i konserwacji

Odpowiednie techniki instalacji

Pomyślne zapobieganie korozji przy użyciu stalowego drutu linkowego pokrytego mosiądzem wymaga przestrzegania odpowiednich praktyk montażowych, które zachowują integralność powłoki miedziowo-cynkowej. Procedury instalacyjne muszą minimalizować uszkodzenia mechaniczne ochronnej warstwy, zapewniając jednocześnie bezpieczne połączenia elektryczne. Może być konieczne zastosowanie specjalistycznych narzędzi i technik, aby uniknąć zadrapań lub ścierania powierzchni miedziowo-cynkowej podczas manipulacji i wykonywania zakończeń.

Metody łączenia powinny być kompatybilne z powierzchniami miedziowo-cynkowymi, aby zapobiec korozji galwanicznej w punktach zakończeń. Odpowiednie materiały złączek oraz środki ochronne pomagają zagwarantować długotrwałą niezawodność na stykach połączeń. Personel zajmujący się instalacją musi przejść szkolenie dotyczące unikalnych cech stalowego drutu linkowego pokrytego mosiądzem, aby w pełni wykorzystać korzyści wynikające z ochrony przed korozją oraz unikać typowych błędów montażowych, które mogą naruszyć działanie systemu.

Długoterminowe wymagania konserwacyjne

Jedną z istotnych zalet stalowego drutu pokrytego mosiądzem jest zmniejszone zapotrzebowanie na konserwację w porównaniu z alternatywnymi materiałami przewodzącymi. Skuteczna ochrona przed korozją minimalizuje potrzebę częstych przeglądów i wymiany, co przekłada się na niższe koszty cyklu życia. Standardowa konserwacja zwykle obejmuje wizualną kontrolę uszkodzeń mechanicznych oraz sprawdzenie ciągłości elektrycznej, a nie interwencje związane z korozją.

Gdy konieczna jest konserwacja, powłoka miedziowo-cynkowa pozwala na lokalne naprawy i zabiegi ochronne, które mogą dalej wydłużyć czas użytkowania. Samonaprawcze właściwości utleniania mosiądzu oznaczają, że niewielkie uszkodzenia powierzchniowe często nie wymagają natychmiastowej interwencji, umożliwiając optymalizację harmonogramów konserwacji pod kątem efektywności operacyjnej, a nie reagowania awaryjnego na uszkodzenia korozję.

Często zadawane pytania

Jaka jest typowa żywotność stalowego drutu strączkowego pokrytego mosiądzem w zastosowaniach zewnętrznym

Okres użytkowania drutu stalowego pokrytego mosiądzem w zastosowaniach zewnętrznym wynosi zazwyczaj od 30 do 50 lat, w zależności od warunków środowiskowych i jakości montażu. W umiarkowanych klimatach przy odpowiednim montażu drut może służyć ponad 40 lat. Surowe warunki morskie lub przemysłowe mogą skrócić ten czas do 25–30 lat, co nadal znacznie przewyższa wydajność zwykłej stali czy powłok ocynkowanych. Wytrzymała powłoka mosiężna oraz mechanizmy ochrony galwanicznej zapewniają stabilną pracę przez cały okres eksploatacji.

W jaki sposób temperatura wpływa na właściwości ochronne przed korozją powłoki mosiężnej

Wahań temperatury zazwyczaj mają minimalny wpływ na właściwości ochronne przed korozją miedziowo-cynkowego powłok stalowych w zakresie normalnych warunków eksploatacji. Mosiądz zachowuje swoje charakterystyki ochronne od temperatur poniżej zera do ponad 200 stopni Celsjusza. Jednak skrajne cyklowanie temperatury może powodować różnice rozszerzalności cieplnej między mosiądzem a stalą, co potencjalnie może tworzyć punkty naprężenia. Odpowiednie techniki produkcji zapewniają wystarczającą wytrzymałość połączenia, aby wytrzymać normalne cyklowanie termiczne bez naruszania integralności ochronnej systemu powłokowego.

Czy ocynkowaną stalową żyłę drutową można stosować w zastosowaniach podziemnych

Tak, drut stalowy pokryty mosiądzem w wykonaniu strączkowym jest dobrze dopasowany do zastosowań podziemnych, szczególnie w warunkach gleb korozyjnych. Powłoka mosiężna zapewnia doskonałą odporność na chemikalia glebowe, wilgoć oraz atak mikroorganizmów, które często uszkadzają przewodniki umieszczone pod ziemią. Jednak w przypadku silnie korozyjnych gleb zaleca się odpowiednią głębokość ułożenia, materiał zasypowy oraz systemy ochrony katodowej. Drut powinien być montowany z odpowiednimi osłonami kablowymi lub mieć certyfikat nadający się do bezpośredniego ułożenia w gruncie, w zależności od lokalnych warunków glebowych i przepisów elektrycznych.

Jakie środki ostrożności należy zachować podczas instalacji, aby zachować ochronę przed korozją

Zasady bezpieczeństwa podczas instalacji obejmują stosowanie odpowiednich narzędzi, które nie uszkodzą powłoki miedzianej, unikanie nadmiernego wyginania, które mogłoby spowodować pęknięcie warstwy ochronnej, oraz zapewnienie prawidłowych technik łączenia z kompatybilnymi materiałami. Ekipy instalacyjne powinny być przeszkolone w zakresie ostrożnego obchodzenia się z przewodem podczas operacji przeciągania i zakończeń. Wszystkie połączenia powinny wykorzystywać materiały odporne na korozję oraz odpowiednie uszczelki zapobiegające przedostawaniu się wilgoci. Regularne kontrole podczas instalacji pomagają wykryć wszelkie uszkodzenia, które mogłyby naruszyć długoterminową skuteczność ochrony przed korozją.

Spis treści

- Zrozumienie konstrukcji drutu odpornego na korozję

- Mechanizmy zapobiegania korozji

- Wydajność w trudnych warunkach

- Porównawcza analiza z alternatywnymi materiałami

- Rozważania dotyczące instalacji i konserwacji

-

Często zadawane pytania

- Jaka jest typowa żywotność stalowego drutu strączkowego pokrytego mosiądzem w zastosowaniach zewnętrznym

- W jaki sposób temperatura wpływa na właściwości ochronne przed korozją powłoki mosiężnej

- Czy ocynkowaną stalową żyłę drutową można stosować w zastosowaniach podziemnych

- Jakie środki ostrożności należy zachować podczas instalacji, aby zachować ochronę przed korozją