今日、電気インフラの環境は急速に進化しており、適切な導体技術を選択することが、信頼性の高い送電と高額なシステム障害の差を生む可能性があります。CCCワイヤーは、銅とアルミニウム導体の最良の特性を組み合わせた革新的なソリューションとして登場し、重要な電力用途に対して卓越した性能を提供しています。この先進的な導体技術は、優れた電気伝導性、強化された機械的強度、および従来の単一金属導体では実現できないコスト効率の良い設置利点を兼ね備えています。産業用、商用、公益事業分野での電力需要が増加し続ける中、エンジニア、プロジェクトマネージャー、電気工事担当者が最適なパフォーマンスソリューションを追求する上で、CCCワイヤーの利点を理解することは不可欠となっています。

CCCワイヤーの技術と構造について

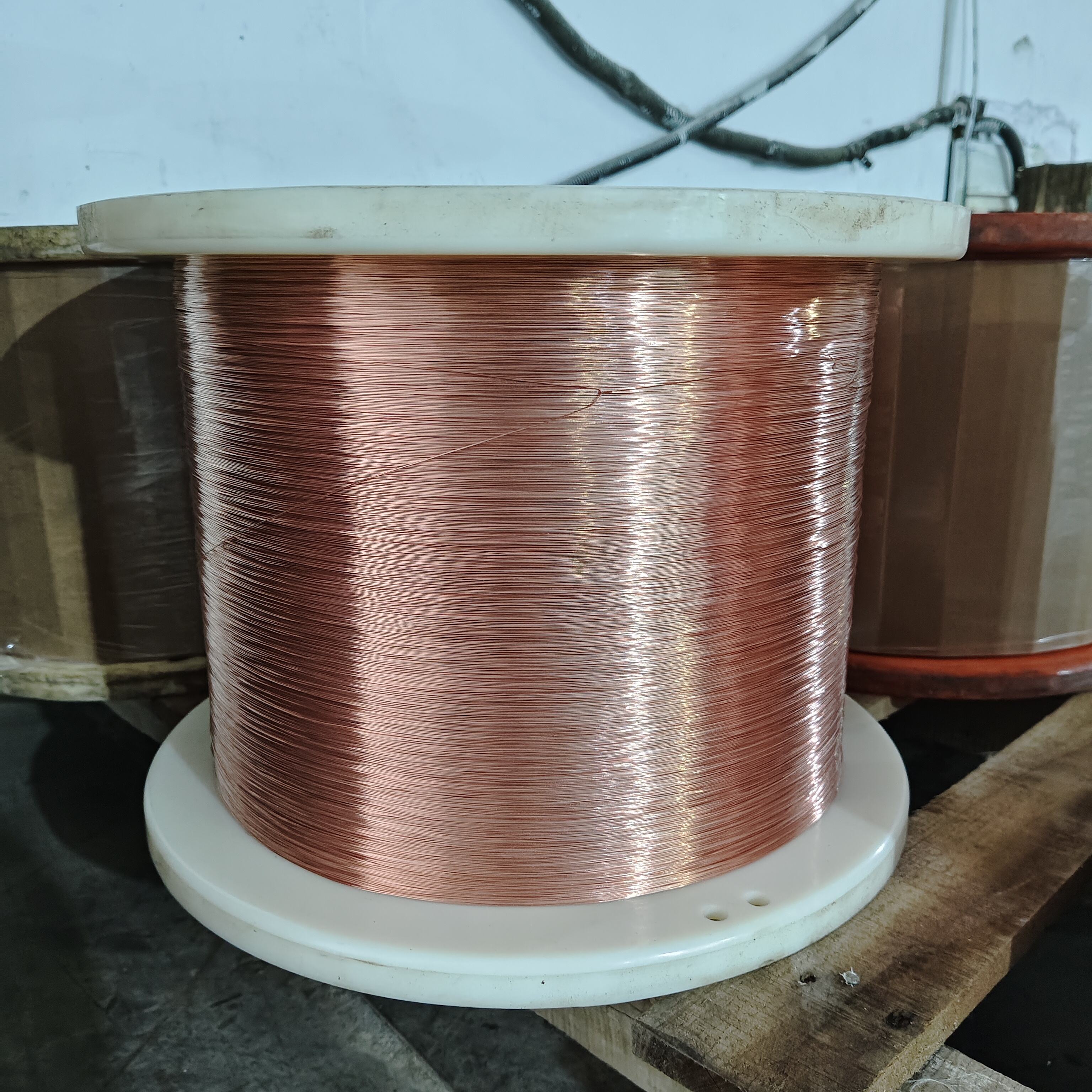

銅被覆銅芯アーキテクチャ

CCCワイヤーの基本設計は、銅とアルミニウムそれぞれの素材が持つ本質的な利点を最大限に活かす高度なバイメタル構造を中心に据えています。導体は高電気伝導性のアルミニウム芯材からなり、固体銅製の代替品と比較して著しく軽量でありながら、優れた電流伝送能力を提供します。このアルミニウム芯材は高純度銅で精密に被覆されており、電気的性能と耐腐食性を最適に保証する完全な冶金的結合が形成されています。銅被覆プロセスには先進的な製造技術が用いられ、導体表面全体にわたり均一な厚さと完全な被覆を確実に実現しています。

銅皮膜とアルミニウム芯材の間の冶金的結合により、従来のアルミニウム導体と比較して優れた電気的特性を持つ導体が形成されます。銅製外層は表面導電性を高め、特に高周波用途において重要であり、表皮効果による損失を最小限に抑えるのに役立ちます。この構造方式により、CCCワイヤーはさまざまな運転条件下で一貫した性能を維持しつつ、アルミニウム系導体の経済的利点も提供します。銅とアルミニウムの比率は正確に設計されており、過酷な電力伝送用途における電気的および機械的特性の両方が最適化されています。

製造プロセスおよび品質基準

CCCワイヤーの生産には、バッチごとに一貫した性能特性を保証するための厳格な品質管理措置と先進的な製造プロセスが含まれます。最先端のクラッド施設では、接合プロセス中に酸化を防ぐために制御された雰囲気環境が使用され、優れた冶金的完全性が実現されます。温度および圧力のパラメーターは、製造サイクル全体を通じて正確に監視され、銅-アルミニウム界面の最適な接合が達成されます。最終製品の承認前に、複数の品質チェックポイントにより、寸法精度、表面仕上げ、電気的特性が検証されます。

包括的な試験プロトコルにより、引張強度測定、導電性の検証、および熱サイクル評価を含む各CCCワイヤーの製造ロットの性能能力が確認されています。これらの製造基準により、すべての導体が送電用途に関する国際仕様を満たし、または上回ることを保証しています。品質保証プログラムは、原材料の検査、工程中の監視、および完成品の検証を網羅しており、現場での信頼性ある性能を保証します。高度な冶金分析技術により、銅-アルミニウム接合部の完全性が確認され、運転条件下での長期的安定性も検証されています。

電気的性能の利点

優れた導電特性

CCCワイヤーは、アルミニウム芯構造の軽量性を維持しつつ、純銅に近い優れた電気伝導性を実現します。銅被覆層により低抵抗の電流経路が形成され、電力損失が最小限に抑えられ、長距離にわたり効率的なエネルギー伝送が可能になります。この高い導電性により、電力会社や産業施設においてシステム効率が直接的に向上し、運転コストを削減できます。均一な銅表面は、導体の使用期間中を通じて安定した一貫性のある電気的特性も提供します。

比較試験により、CCCワイヤーは同等のアルミニウム導体よりも低い直流抵抗値を示し、銅被覆鋼線の代替品と比べても著しく優れた性能を発揮することが実証されています。優れた表面導電性により交流損失が最小限に抑えられ、高周波および変動負荷用途において特に有用な導体技術となっています。温度係数特性は動作範囲全体で安定しており、さまざまな環境条件下でも予測可能な性能を保証します。この優れた導電特性から、最大の電力伝送効率が求められる用途にCCCワイヤーは最適です。

熱管理および電流容量

CCCワイヤーの熱的特性は、放熱が重要な設計要因となる大電流用途において顕著な利点を提供します。アルミニウム製の芯線は優れた熱伝導性を持ち、導体の断面全体にわたり熱を均一に分散させることで、システムの信頼性を損なう可能性のある局所的なホットスポットを防止します。銅被覆層は表面からの熱伝達を高め、自然通風および強制換気の両条件下でより効果的な冷却を可能にします。この優れた熱管理能力により、従来の導体技術と比較して高い電流定格を実現できます。

CCCワイヤーの電流容量計算は、同等の断面積を持つアルミニウム導体と比較して、一貫して優れたアンペア容量評価を示しています。優れた熱的特性により、必要な電流容量を維持しつつ多くの用途で導体サイズを小さくすることが可能となり、材料費の削減や施工の簡略化が実現します。緊急時の過負荷状態においても温度上昇特性は許容範囲内に収まり、重要な電力システムに対して追加の安全余裕を提供します。高い導電性と優れた熱管理性能を兼ね備えたCCCワイヤーは、特に厳しい電流要求がある用途に最適です。

機械的強度と耐久性の利点

引張強度特性の向上

これらの材料の機械的特性は CCCワイヤー 機械的応力に対する耐性が極めて重要となる架空送電線および地中ケーブル設備において、顕著な利点を提供します。アルミニウム製の芯材は優れた引張強度を発揮しつつ、障害物周りやダクトシステムを通した施工に必要な柔軟性を保持しています。銅被覆層は表面の耐久性を高め、取り扱いや施工時の機械的損傷から保護します。この組み合わせにより、長期間にわたり高い張力負荷に耐えながら、使用寿命中を通じて電気的完全性を維持できる導体が実現されています。

応力-ひずみ試験により、CCCワイヤは従来のアルミニウム導体と比較して優れた延び特性を示しており、動的負荷条件下での疲労破壊に対する耐性が高くなっています。銅層とアルミニウム層間の冶金的結合により、機械的応力が均等に分散され、通常の運転張力下で剥離や分離が生じにくくなっています。風圧荷重の計算から、導体たるみや張力変動が重要な設計上の検討事項となる架空線用途において、性能が向上していることが示されています。この強化された機械的特性により、多くの設置環境においてスパン長を長くでき、支持構造物の要件を低減することが可能になります。

腐食抵抗性と環境耐久性

環境耐久性は、CCCワイヤー技術の最も重要な利点の一つであり、特に従来のアルミニウム導体が早期劣化を起こしやすい過酷な大気条件下においてその優位性が際立ちます。銅被覆層は、海岸地域や都市部の設備でよく見られる塩害、工業汚染物質、酸性大気に対して卓越した耐食性を発揮します。この保護層により、アルミニウム芯線と腐食性物質との直接接触が防止され、過酷な環境下でも導体の使用寿命が大幅に延長されます。

長期暴露試験により、CCCワイヤーは過酷な環境条件下でも長期間にわたり安定した電気的および機械的特性を維持することが確認されています。銅表面は酸化に対して耐性があり、接続点での接触抵抗が低く保たれるため、保守頻度が減少し、システムの信頼性が向上します。接続ハードウェアと端子処理手順を適切に設計することで、異種金属腐食の懸念も最小限に抑えられます。この優れた環境耐性により、導体の耐久性が特に重視される沿岸地域、工業地帯、その他の厳しい大気環境における設置用配線材として、CCCワイヤーが最適な選択肢となります。

施工および接続の利点

取り扱いおよび施工手順の簡略化

CCCワイヤーの設置特性は、取り扱いのしやすさや設置の柔軟性という点で、従来の導体オプションに比べて顕著な利点を提供しています。固体銅導体と比較して重量が軽減されているため、輸送が容易になり、設置作業に必要な労力も削減されながら、優れた電気的性能を維持できます。施工チームは追加の揚重設備なしでより長い導体長さを取り扱うことができ、設置効率が向上し、プロジェクトの完了期間を短縮できます。アルミニウム芯の柔軟性により、混雑したエリア内や障害物周辺での配線が容易になります。

CCCワイヤーの曲げ半径の要件は、固体銅線に比べて通常それほど厳しくなく、導体の完全性を損なうことなくより緊密な配線構成が可能になります。銅製表面は、ダクト管や地下のダクトバンクを通した引き込み作業において優れたグリップ特性を提供します。裸のアルミニウム導体と比較して、施工時の損傷に対する耐性が向上しており、長期間の性能を損なう可能性のある表面のキズや傷つきを低減できます。これらの施工上の利点により、電気工事会社や電力関連作業チームの労務費の削減とプロジェクトスケジュールの改善が実現します。

接続ハードウェアおよび端末処理の利点

CCCワイヤーの接続手順は、アルミ導体の設置に比べて簡素化されています。銅表面により、アルミ端子に伴う特別な下処理の必要がほとんど不要になるためです。特別な化合物や表面処理工程を必要とせず、標準的な銅用接続ハードウェアを使用できます。銅クラッドは優れた接触面特性を提供し、システムの耐用期間中を通じて低抵抗接続を確実にします。端末処理は確立された銅導体の手法に従うため、トレーニングの負担や施工ミスの可能性を低減できます。

継手の抵抗測定では、熱サイクルおよび機械的応力条件下でも安定した低抵抗接続が維持され、信頼性が高いことが一貫して示されています。銅製表面は接続部での酸化を防止するため、アルミ導体の接合部に伴う定期的なメンテナンスが不要になります。銅用に設計された圧着および機械的接続ハードウェアは、CCCワイヤー設置時に最適な性能を発揮します。接続手順が簡素化されることで、設置時間が短縮され、電力伝送ネットワークにおける故障の可能性を最小限に抑えることで、システム全体の信頼性が向上します。

経済的メリットとコスト分析

材料費の最適化

CCCワイヤーの経済的利点は、材料費、設置費、長期的な運用コストを含むプロジェクト全体のコストを分析することで明らかになります。導体の初期コストは標準的なアルミニウム製品よりも高くなる場合がありますが、優れた性能特性により、同等の電流容量を達成するために断面積を小さくできることが多くあります。この小型化によって、支持構造物、ダクトシステム、設置用ハードウェアにおける材料費の節約が実現します。アルミニウム芯の経済性と銅並みの性能を兼ね備えたこの組み合わせは、初期投資と運用上の利点との間で最適なバランスを提供します。

ライフサイクルコスト分析では、保守頻度の低下、システム効率の向上、耐用年数の延長を考慮した場合、CCCワイヤーの導入が一貫して有利なリターンを示しています。優れた耐腐食性により、従来の導体が環境劣化によって早期に交換されるコストが排除されます。抵抗損失の低減によるエネルギー効率の向上は、導体の使用期間を通じて継続的な運用コスト削減をもたらします。総所有コストの計算では、ほとんどの用途において、運転開始後数年以内に投資回収が達成されることが一般的です。

設置コスト削減の機会

設置コストの削減は、CCCワイヤープロジェクトにおいて大きな経済的利点をもたらします。特に労務費がプロジェクト総費用の大きな割合を占める用途では顕著です。軽量性により設置作業が迅速化し、場合によっては特殊な揚重設備を必要としない可能性があります。接続手順の簡素化により設置時間が短縮され、高額な設置ミスのリスクが最小限に抑えられます。取り扱い性の向上により、施工チームは高い品質基準を維持しつつより効率的に作業を行うことができます。

導体サイズの縮小により、より小型のダクトシステムおよび支持構造が可能となり、地中および架空線路の設置において追加的なコスト削減が実現します。優れた機械的特性により、架空線でのスパン長を長くでき、必要な支持構造物の数を削減できる場合があります。工事スケジュールは、施工手順の迅速化および接続作業の簡素化によってメリットを得ます。これらの施工上の利点は、電気工事事業者およびプロジェクト開発者にとって、プロジェクトの収益性向上および建設期間の短縮に貢献します。

応用例と産業でのユースケース

送配電および電力伝送用途

CCCワイヤー技術は、信頼性と性能が極めて重要視される電力送配電ネットワークで広く採用されています。高圧送電線は、より長いスパンと高い電流定格を可能にする優れた導電性および機械的強度という特徴から利益を得ています。また、需要の集中する地域での配電フィーダーにおいては、電圧調整の改善および電力損失の低減のためにCCCワイヤーが利用されています。環境に対する耐久性に優れていることから、従来の導体では早期劣化が生じやすい沿岸部や工業地帯の電力設備において、この導体技術は特に有用です。

変電所の母線および開閉装置の用途では、CCCワイヤーが故障電流条件下でも優れた接続特性と安定性を発揮します。CCCワイヤー技術を採用した地中送電ケーブルは、空間的制約や環境条件が従来の導体材料にとって課題となる都市部環境において、性能が向上しています。農村部の電化プロジェクトでは、この先進的な導体技術に伴う費用対効果の高さや保守頻度の低減という利点を享受できます。CCCワイヤーの汎用性により、新設工事および既存システムのアップグレードの両方において、電力事業業界全般で適用可能です。

産業用および商用電力システム

電力供給が極めて重要な産業施設では、システムの信頼性が生産能力に直接影響するため、主配電線路や機器接続にCCCワイヤーを指定するケースがますます増えています。製造工場は、安定した電気的特性とメンテナンス頻度の低減というCCCワイヤーの利点により、予期せぬ停止や生産中断を最小限に抑えることができます。データセンターおよび通信施設においても、ミッションクリティカルな運用に不可欠な一貫した性能と長期的な信頼性を実現するため、電力分配システムにCCCワイヤーが採用されています。

商業用建物の電気システムでは、空間制約や施工効率が重要な考慮事項となる主幹線および重要分配回路にCCC Wire技術が採用されています。病院および医療施設では、非常用電源システムや集中治療機器への給電において、その優れた性能特性に依存しています。教育機関では、キャンパス内の電力分配ネットワークにおいて長期的なコストメリットとメンテナンス頻度の低減が得られます。CCC Wire技術は幅広い商業・産業用電力システムの要件に適しているため、多様な用途に適用可能です。

よくある質問

CCC Wireが従来のアルミニウムや銅製導体と異なる点は何ですか

CCCワイヤーは、高純度銅で被覆されたアルミニウム芯材を特徴とする独自のバイメタル構造を採用しており、アルミニウムの軽量性と銅の優れた電気伝導性および耐食性を組み合わせています。この構造により、標準的なアルミニウムよりも高い導電性を実現しつつ、固体銅導体に比べて大幅に軽量なまま維持します。材料間の冶金的結合により、安定した長寿命の導体が生まれ、ほとんどの用途において従来の単一金属製導体を上回る性能を発揮します。

CCCワイヤーの電流容量における性能はどのように比較されますか

CCCワイヤーは、同等サイズのアルミニウム導体と比較して、熱管理および表面導電性の特性が向上しているため、通常15〜20%高い電流容量を提供します。銅被覆層により放熱性が高まり、アルミニウム芯材は導体の断面全体にわたって優れた熱伝導性を提供します。この組み合わせにより、より高いアンペア容量が可能になり、必要な電流容量を維持しつつ、多くの用途で導体サイズを小さくできる場合があります。

CCCワイヤーの設置要件および接続手順は何ですか

CCCワイヤーの設置手順は標準的な銅導体の施工方法に従っており、アルミ配線に伴う特別な表面処理や化合物の使用要件が不要です。標準的な銅用接続ハードウェアをそのまま使用でき、終端処理もアルミ導体と比較して簡略化されています。銅製表面は優れた接触特性を提供し、接続部での酸化の懸念を排除するため、システムの耐用年数を通じて信頼性が高く、保守が容易な接合部を実現します。

CCCワイヤーはすべての環境条件および用途に適していますか

CCCワイヤーは、幅広い環境条件下で優れた性能を発揮し、特に腐食性の雰囲気において、アルミ導体と比較して銅被覆が優れた保護を提供する点が利点です。この技術は架空線および地中線の両方の用途に適しており、沿岸地域、工業地域、都市部での使用実績があります。CCCワイヤーはほとんどの標準的な電気用途に使用可能ですが、各設置プロジェクトの最適な性能と費用対効果を確保するためには、常に特定の要件を評価する必要があります。